Ruixing MFG — производитель и поставщик деталей, изготовленных на станках с ЧПУ, на протяжении 20 лет

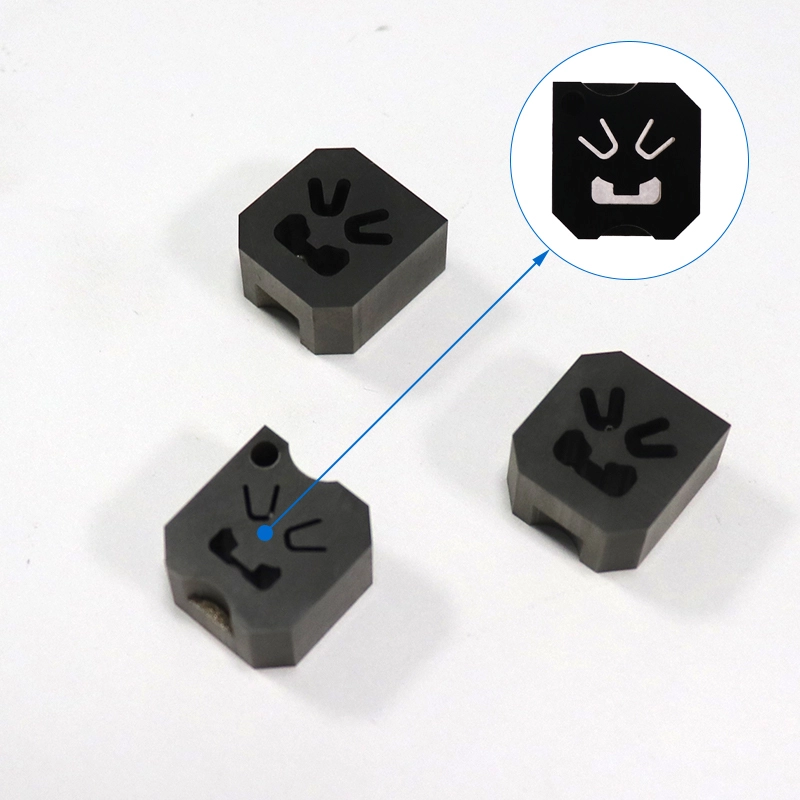

Прецизионные детали для резки проволоки

Прецизионная резка деталей проволокой — это технология обработки деталей, в которой используется высокоскоростной электронный разряд для точной резки деталей на станках для резки проволоки.

Процесс производства деталей для резки проволоки очень строгий и точный, а сложнейший процесс производства и сборки предназначен для обеспечения качества и точности деталей для удовлетворения потребностей клиентов.

Производственный процесс

Процесс производства прецизионных деталей для резки проволоки начинается с проектирования или чертежа изделия. Дизайнер создает 3D CAD-модель изделия, которая затем преобразуется в G-код. Затем G-код отправляется на электроэрозионный станок, который преобразует его в искровую программу.

Затем сырье зажимается в электроэрозионный станок. Для резки материала машина использует проволоку толщиной 0,1 мм. Между проволокой и материалом возникает электрический разряд, который испаряет материал, создавая циркулярную форму для точных деталей резки проволоки, включая:

◎

Нержавеющая сталь

:

Это популярный материал, используемый в аэрокосмической и медицинской промышленности благодаря превосходному соотношению прочности и веса.

◎

Титан

:

Ценный металл, используемый в таких отраслях, как аэрокосмическая и автомобильная. Титан термостойкий и обладает хорошей коррозионной стойкостью.

◎

Карбид

:

Твердый и прочный материал, используемый в производстве режущих инструментов и штампов.

◎

Алюминий

:

Используется в таких отраслях, как аэрокосмическая и автомобильная промышленность, благодаря высокому соотношению прочности к весу.

◎

Медь

:

Высокая теплопроводность делает медь идеальной для использования в электротехнике.

Приложения

Электроэрозионная обработка проволоки широко используется в различных отраслях промышленности, включая аэрокосмическую, автомобильную, медицинскую, электронную и другие. Детали, изготовленные с помощью электроэрозионной обработки, могут использоваться во многих приложениях, в том числе:

◎

Аэрокосмическая промышленность

:

Прецизионные детали для резки проволоки идеально подходят для создания небольших и сложных медицинских имплантатов, включая кардиостимуляторы и зубные имплантаты.

◎

Сектор электроники

:

Аэрокосмические компании используют процесс электроэрозионной обработки для создания деталей для своих самолетов, включая лопатки турбин и конструктивные элементы.

◎

Автомобильный

:

Его используют для создания деталей двигателя, систем подвески и компонентов тормозов.

◎

Электроника

:

Процесс электроэрозионной обработки проволоки позволяет создавать небольшие и сложные детали, используемые в электронных устройствах, таких как смартфоны и компьютеры.

Преимущества

Проволочная электроэрозионная обработка имеет ряд преимуществ перед традиционными процессами обработки, в том числе:

◎

Точность

:

Проволочная электроэрозионная обработка невероятно точна и может производить детали с допусками всего +/- 0,0001 дюйма.

◎

Отсутствие износа инструмента

:

Поскольку в процессе электроэрозионной обработки не используются режущие инструменты, отсутствует износ инструментов или ухудшение качества их кромок.

◎

Никаких заусенцев

:

Проволочная электроэрозионная обработка не оставляет заусенцев, что полезно при изготовлении небольших и сложных деталей.

◎

Универсальность

:

Проволочная электроэрозионная обработка может работать с широким спектром материалов, что делает этот процесс универсальной обработки.

Недостатки

Несмотря на множество преимуществ, проволочная электроэрозионная обработка имеет ряд недостатков, в том числе:

◎

Медленный

:

Проволочная электроэрозионная обработка — это медленный процесс обработки, и изготовление одной детали может занять много времени.

◎

Дорого

:

Электроэрозионные станки дороги, и сам процесс может оказаться дорогостоящим, особенно при небольших объемах производства.

◎

Ограниченная толщина материала

:

Электроэрозионная обработка проволоки ограничена толщиной материала около 12 дюймов, что может быть недостатком для некоторых применений.

FAQ