Ruixing MFG – Hersteller und Lieferant kundenspezifischer CNC-bearbeiteter Teile seit 20 Jahren

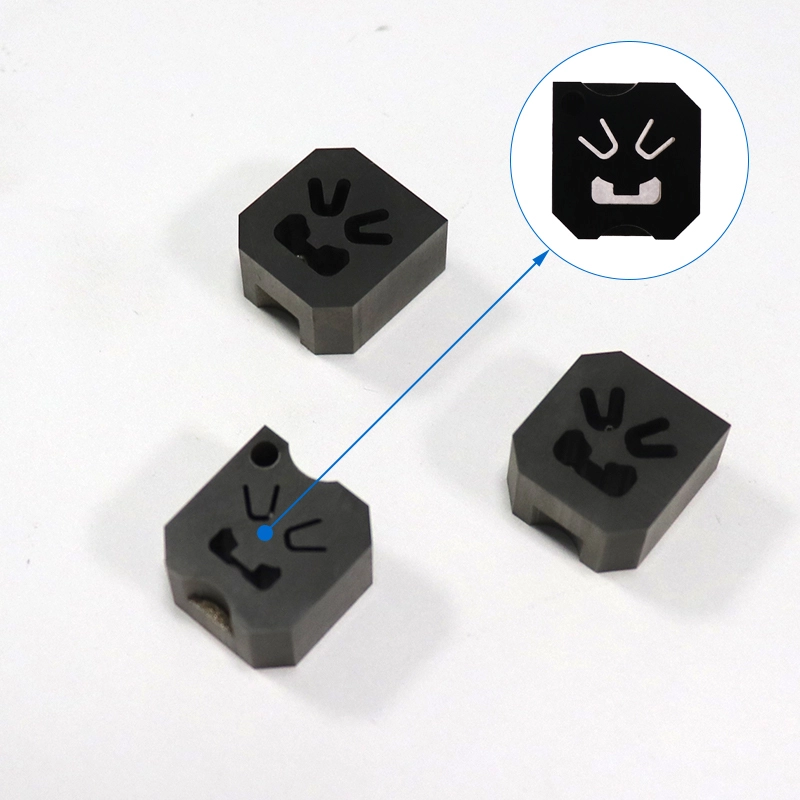

Präzisionsteile zum Drahtschneiden

Precision Wire Cutting Parts ist eine Teileverarbeitungstechnologie, die eine elektronische Hochgeschwindigkeitsentladung nutzt, um Teile durch Drahtschneidemaschinen präzise zu schneiden.

Der Produktionsprozess von Drahtschneideteilen ist sehr streng und präzise, und der hochentwickelte Produktions- und Montageprozess ist darauf ausgelegt, die Qualität und Präzision der Teile sicherzustellen, um den Bedürfnissen der Kunden gerecht zu werden.

Produktions prozess

Der Produktionsprozess für Präzisionsdrahtschneideteile beginnt mit einem Entwurf oder einer Blaupause des Produkts. Der Designer erstellt ein 3D-CAD-Modell des Produkts, das dann in G-Code umgewandelt wird. Der G-Code wird dann an die Drahterodiermaschine gesendet, die ihn in ein Funkenprogramm umwandelt.

Anschließend wird das Rohmaterial in die Drahterodiermaschine eingespannt. Die Maschine schneidet das Material mit einem bis zu 0,1 mm dünnen Draht durch. Zwischen dem Draht und dem Material kommt es zu einer elektrischen Entladung, die das Material verdampft und einen Kreis erzeugt, der zum Präzisionsschneiden von Drahtteilen verwendet werden kann:

◎

Edelstahl

:

Aufgrund seines hervorragenden Festigkeits-Gewichts-Verhältnisses ist es ein beliebtes Material, das in der Luft- und Raumfahrtindustrie sowie in der Medizintechnik eingesetzt wird.

◎

Titan

:

Ein wertvolles Metall, das in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie verwendet wird. Titan ist hitzebeständig und weist eine gute Korrosionsbeständigkeit auf.

◎

Hartmetall

:

Ein hartes und zähes Material, das zur Herstellung von Schneidwerkzeugen und Matrizen verwendet wird.

◎

Aluminium

:

Wird aufgrund seines hohen Festigkeits-Gewichts-Verhältnisses in Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie eingesetzt.

◎

Kupfer

:

Durch die hohe Wärmeleitfähigkeit eignet sich Kupfer ideal für den Einsatz in elektrischen Anwendungen.

Anwendungen

Drahterodieren wird in verschiedenen Branchen weit verbreitet eingesetzt, unter anderem in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Elektronikindustrie. Die durch Drahterodieren hergestellten Teile können in vielen Anwendungen verwendet werden, darunter:

◎

Luft- und Raumfahrt

:

Präzisionsdrahtschneideteile eignen sich ideal für die Herstellung kleiner und komplexer medizinischer Implantate, einschließlich Herzschrittmacher und Zahnimplantate.

◎

Elektroniksektor

:

Luft- und Raumfahrtunternehmen nutzen das Drahterodierverfahren, um Teile für ihre Flugzeuge herzustellen, darunter Turbinenschaufeln und Strukturkomponenten.

◎

Automobil

:

Es wird zur Herstellung von Motorteilen, Aufhängungssystemen und Bremskomponenten verwendet.

◎

Elektronik

:

Mit dem Drahterodierverfahren können kleine und komplizierte Teile hergestellt werden, die in elektronischen Geräten wie Smartphones und Computern verwendet werden.

Vorteile

Drahterodieren hat gegenüber herkömmlichen Bearbeitungsprozessen mehrere Vorteile, darunter::

◎

Präzision

:

Drahterodieren ist unglaublich präzise und kann Teile mit Toleranzen von nur +/-0,0001 Zoll herstellen.

◎

Kein Werkzeugverschleiß

:

Da beim Drahterodieren keine Schneidwerkzeuge zum Einsatz kommen, kommt es weder zu Werkzeugverschleiß noch zu einer Verschlechterung der Werkzeugkanten.

◎

Keine Grate

:

Beim Drahterodieren entstehen keine Grate, was bei der Herstellung kleiner und komplizierter Teile hilfreich ist.

◎

Vielseitigkeit

:

Drahterodieren kann mit einer breiten Palette von Materialien arbeiten, was es zu einem vielseitigen Bearbeitungsprozess macht.

Nachteile

Trotz seiner vielen Vorteile hat Drahterodieren einige Nachteile, darunter::

◎

Langsam

:

Drahterodieren ist ein langsamer Bearbeitungsprozess und die Herstellung eines einzelnen Teils kann lange dauern.

◎

Teuer

:

Die Drahterodiermaschinen sind teuer und der Prozess kann insbesondere bei kleinen Produktionsläufen kostspielig sein.

◎

Begrenzte Materialstärke

:

Drahterodieren ist auf Materialstärken von etwa 12 Zoll beschränkt, was für bestimmte Anwendungen ein Nachteil sein kann.

FAQ